Foto Bioreattori

APPLICAZIONI IN ACQUICOLTURA

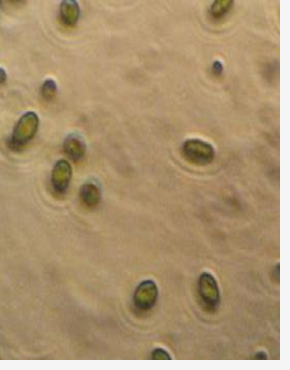

Le microalghe sono utilizzate in acquacoltura per lo svezzamento delle larve di specie ittiche d’allevamento (orata, branzino, sogliola, tonno ) per arricchire l’alimentazione costituita da microcrostacei (es. Artemia) e/o da zooplancton (es. Rotiferi) e per l’allevamento di molluschi bivalvi.Per arricchire le larve essenziali per le specie marine, si tende a simulare quanto avviene in natura utilizzando specie microalgali come Chlorella Salina, Chaetoceros Calcitrans, Nannochloropsis Oculata, Isochrysis Galbana. I test effettuati da avanotterie in tutto il mondo e le numerose applicazioni in acquacoltura hanno verificato come le diete che comprendono queste specie algali apportino un considerevole arricchimento in acidi grassi polinsaturi (PUFA) innanzitutto nell’ Artemia e nei Rotiferi che sono i primi elementi nutritivi nella catena alimentare ittica.Le sperimentazioni condotte da Exenia Group S.r.l. su Nannochloropsis oculata allo scopo di ottimizzare la produzione di PUFA hanno rilevato che, nel terreno impiegato per la coltura di questo microrganismo, con l’aumento di nitrati, fosfati e con bassa salinità e temperatura si aumenta il contenuto di EPA direttamente nel microrganismo fotosintetico, fino a portarlo a circa il 3% del peso secco. In altre sperimentazioni si è agito sui livelli di fosfati, di nitrati, salinità, temperatura e quantità di CO2 per stabilire l’influenza sulla crescita delle cellule fotosintetiche e sulla produzione di EPA.In linea con questi studi che considerano la Nannochloropsis oculata un’importante fonte di EPA e ne definiscono le potenzialità di accrescere questo loro apporto di PUFA agendo su fattori come i terreni di coltura, la luce, la temperatura e la somministrazione di CO2.

Le microalghe sono utilizzate in acquacoltura per lo svezzamento delle larve di specie ittiche d’allevamento (orata, branzino, sogliola, tonno ) per arricchire l’alimentazione costituita da microcrostacei (es. Artemia) e/o da zooplancton (es. Rotiferi) e per l’allevamento di molluschi bivalvi.Per arricchire le larve essenziali per le specie marine, si tende a simulare quanto avviene in natura utilizzando specie microalgali come Chlorella Salina, Chaetoceros Calcitrans, Nannochloropsis Oculata, Isochrysis Galbana. I test effettuati da avanotterie in tutto il mondo e le numerose applicazioni in acquacoltura hanno verificato come le diete che comprendono queste specie algali apportino un considerevole arricchimento in acidi grassi polinsaturi (PUFA) innanzitutto nell’ Artemia e nei Rotiferi che sono i primi elementi nutritivi nella catena alimentare ittica.Le sperimentazioni condotte da Exenia Group S.r.l. su Nannochloropsis oculata allo scopo di ottimizzare la produzione di PUFA hanno rilevato che, nel terreno impiegato per la coltura di questo microrganismo, con l’aumento di nitrati, fosfati e con bassa salinità e temperatura si aumenta il contenuto di EPA direttamente nel microrganismo fotosintetico, fino a portarlo a circa il 3% del peso secco. In altre sperimentazioni si è agito sui livelli di fosfati, di nitrati, salinità, temperatura e quantità di CO2 per stabilire l’influenza sulla crescita delle cellule fotosintetiche e sulla produzione di EPA.In linea con questi studi che considerano la Nannochloropsis oculata un’importante fonte di EPA e ne definiscono le potenzialità di accrescere questo loro apporto di PUFA agendo su fattori come i terreni di coltura, la luce, la temperatura e la somministrazione di CO2.

Si è proseguito nel seguente modo:

- caratterizzazione, attraverso i dati di letteratura, dei principali microrganismi che possono essere fonte di P.U.F.A e risultare così interessanti per il progetto

- individuazione dei metodi di coltivazione individuabili in letteratura: terreni di coltura, tipologia di luce, somministrazione di CO2 , temperatura

- test di coltivazione in laboratorio ed individuazione del miglior metodo di coltivazione che ottimizzi le condizioni operative (composizione dei terreni di coltura, tipologia di luce, quantità di CO2 da insufflare,

- individuazione della miglior configurazione di fotobioreattore

MICROFIL TRAZIONE MICROPLAN

La produzione di biomassa con il sistema Fitoplan® permette di raggiungere concentrazioni molto elevate, oltre 1 x 109 cellule/ml. Un sistema standard composto da un singolo cluster di 6 cilindri produce ogni settimana circa 360 litri di soluzione algale ad altissima concentrazione. Quando si desidera ridurre il volume di biomassa per facilitare la conservazione in frigo a 5° C. è consigliabile concentrare ulteriormente di 5/10 volte la biomassa prodotta. Nell'esempio sopra descritto dopo il trattamento di superconcentrazione si otterrebbero poco più di 50 liri di biomassa, riducendo le necessità di stoccare centinaia di litri in frigo.

La produzione di biomassa con il sistema Fitoplan® permette di raggiungere concentrazioni molto elevate, oltre 1 x 109 cellule/ml. Un sistema standard composto da un singolo cluster di 6 cilindri produce ogni settimana circa 360 litri di soluzione algale ad altissima concentrazione. Quando si desidera ridurre il volume di biomassa per facilitare la conservazione in frigo a 5° C. è consigliabile concentrare ulteriormente di 5/10 volte la biomassa prodotta. Nell'esempio sopra descritto dopo il trattamento di superconcentrazione si otterrebbero poco più di 50 liri di biomassa, riducendo le necessità di stoccare centinaia di litri in frigo.

Questo trattamento veniva tradizionalmente eseguito con delle centrifughe a piatti, che hanno però due importanti limiti:

- La velocità di rotazione dei piatti delle centrifughe rompe la parete cellulare causando la morte delle cellule

- Il costo di queste macchine è molto elevato, da 35.000 Euro in su.

Questi due limiti, in special modo il costo elevato, hanno fino ad ora limitato la produzione di biomasse superconcentrate superiori a 7 x 109 cellule/ml.

Oggi Separeco introduce una nuova tecnologia basata sulla microfiltrazione che mantiene le stesse prestazione senza rompere le pareti cellulari abbattendo drasticamente il costo dei macchinari necessari.

Il sistema di microfiltrazione Microplan® consente di concentrare elevate quantità di biomassa algale, eliminando fino al 90 % di acqua . E’ un impianto con funzionamento in continuo, molto più rapido ed efficace delle tradizionali centrifughe a piatti. Il sistema, nella versione a singola membrana, riesce a concentrare circa 150 litri di alghe ogni ora, ma modelli multimembrana possono incrementare proporzionalmente la portata oraria della biomassa concentrata. Il sistema di pulizia e rigenerazione delle membrane è automatizzato, dura una notte, consentendo l’eliminazione dei tempi morti legati al lavaggio dell’impianto.

Il principio di funzionamento

L'impianto è costituto da uno skid al cui interno sono alloggiate tutte i componenti del sistema. Non fanno parte del sistema i serbatoi di stoccaggio biomassa da trattare e biomassa trattata. La membrana per la microfiltrazione della biomassa e alloggiata all'interno dello skid, in una posizione facilmente accessibile. La membrana funziona con il metodo di filtrazione a flusso trasversale. Tale metodo ha il beneficio di realizzare un alto grado di filtrazione rispetto al modo di filtrazione a flusso diretto dei filtri convenzionali. La filtrazione a flusso trasversale è un processo continuo in cui il flusso di alimentazione fluisce parallelamente (tangenzialmente) alla superficie di filtrazione della membrana generando due flussi uscenti. Una piccola frazione di alimentazione, detta permeato o filtrato, si separa come liquido purificato che attraversa la membrana. La frazione restante, denominata trattenuto o concentrato, contiene le particelle rifiutate dalla membrana. La separazione è guidata dalla differenza di pressione attraverso la pressione di membrana, o transmembrana.

Il flusso parallelo del flusso di alimentazione, combinato con la turbolenza dello strato di confine generata dalla velocità del flusso trasversale, spazza via continuamente le particelle e l'altro materiale che altrimenti si accumulerebbe sulla superficie della membrana. Il liquido scorre all’interno della membrana ad una velocità molto elevata, parallelamente alla superficie della membrana stessa, mantenendola continuamente pulita.

Vantaggi

Le membrane offrono molti vantaggi. Questa tecnologia di separazione si può definire ecologica rispetto ad altre tecnologie di separazione. Non sono necessari additivi e offrono uno spettro molto ampio di temperature di processo. La filtrazione assume quindi un carattere leggero, altamente selettivo senza modificazione di fase. I costi del sistema sono contenuti.

Cenni sulla tecnica di microfiltrazione

Le membrane sono in grado di filtrare in modo selettivo gas o liquidi in soluzione o miscela separando i differenti componenti. I micropori delle membrane sono tali da garantire che alcune molecole, a causa delle loro dimensioni, vengano trattenute e altre possano passare. Ogni membrana risulta quindi specifica grazie ad una speciale struttura molecolare studiata appunto per separare dati componenti.

La filtrazione su membrane è considerate una BAT nel BREF IPPC (Best Available Techniques Reference Document) per l’Industria Alimentare a causa dei ridotti impatti in termini di consumi idrici ed effluenti prodotti. Le tecniche applicabili sono tre e si differenziano sulle dimensioni dei micropori e quindi sulla capacità di ritenzione: microfiltrazione, ultrafiltrazione e osmosi inversa.

Microfiltrazione:

Processo a membrana a bassa-pressione in controcorrente per separare particelle colloidali e sospese di diametro fra 0.1-10 μm.

E’ un processo strettamente fisico nel quale le particelle sono trattenute sulla superficie della membrane. Qualsiasi particella di dimensione superiore al diametro dei pori della membrana non può attraversarla. Applicabile ad esempio per sterilizzare fluidi.

Ultrafiltrazione:

Nell’ultrafiltrazione le membrane trattengono le particelle di dimensioni fra 0.01-0.1 μm di diametro a pressione d’esercizio fra 0.5-10 bar. E’ un metodo che può essere utilizzato per la concentrazione in alternativa alla cromatografia di esclusione per dimensione.

Le membrane UF sono interessanti per applicazioni biofarmaceutiche.

I maggiori vantaggi dell’ultrafiltrazione rispetto alle tecniche cromatografiche sono:

- Alta capacità.

- Relativa facilità di ampliamento di scala.

- Gli impianti sono facilmente pulibili e sanitizzabili.

Osmosi inversa:

L’osmosi agisce attraverso una membrana semi-permeabile per cui fra due soluzioni saline a diverse concentrazioni l’acqua passa dalla soluzione a più bassa concentrazione a quella a più elevata fino al raggiungimento della stessa concentrazione. Agendo con un lavoro esterno (pressione) sulla soluzione più concentrata, si forza l’acqua a passare attraverso la membrana e quindi si ottiene un’ulteriore concentrazione (osmosi inversa RO). La membrana semi-permeabile trattiene qualsiasi molecola di dimensioni superiori a quelle dell’acqua. Tecnica ad elevata efficienza per concentrare/separare molecole solute con peso molecolare relativamente basso.

Non è selettiva, richiede energia in misura rilevante ed è abbastanza costosa.

SISTEMI PER ACQUICOLTURA

Nel corso degli anni Separeco ha distribuito numerosi impianti per la produzione di microalghe da utilizzare all’interno delle avannotterie che producono larve di Orata.Questi sistemi sono stati ottimizzati per la produzione di due particolari tipi di micro alga utilizzata universalmente in questo settore:

Nel corso degli anni Separeco ha distribuito numerosi impianti per la produzione di microalghe da utilizzare all’interno delle avannotterie che producono larve di Orata.Questi sistemi sono stati ottimizzati per la produzione di due particolari tipi di micro alga utilizzata universalmente in questo settore:

L’efficienza dei reattori messi a punto in collaborazione con la società di ricerca e sviluppo Exenia Group di Albignasego ci ha permesso di raggiungere in questo settore efficienze di produzione inarrivabili sino a poco tempo fa.

I benefici prodotti da questo nuovo sistema di coltivazione sono:

Quanti reattori servono per alimentare la mia avannotteria?

A questa domanda si può rispondere in due modi:

Metodo rapido

Se il periodo di produzione è annuale, è necessario dotarsi di 1,2 reattori ogni 1.000.000 avannotti prodotti

Metodo accurato

Se la concentrazioni di microalghe che si vuole ottenere nelle vasche di produzione è vicino a 800.000 cellule/ml è necessario dotarsi di un reattore per ogni vasca da 10.000 litri.

Queste considerazioni, tradotte nella operatività quotidiano, significano che sono necessari soltanto 8 litri di microalghe concentrate al giorno prodotte con Fitoplan per alimentare una vasca da 10.000 litri, equivalenti a 56 gr peso secco.

Il costo

Il costo calcolato di un litro di soluzione algale prodotta con Fitoplan, considerando il costo del personale, l’energia, la CO2 e l’ammortamento dell’impianto, è di circa 0,5 Euro per litro. Alla fine del periodo di ammortizzazione il costo si riduce a 0.3 Euro litro.

Ritornando all’esempio precedente il costo per l’alimentazione di una vasca da 10.000 litri è pari a 2.4 Euro per giorno.

Qui sotto è possibile consultare le tabelle comparative per la produzione di Nannochloropsis

SISTEMI BIODISEL

Lorem ipsum dolor sit amet, consectetur adipisicing elit, sed do eiusmod tempor incididunt ut labore et dolore magna aliqua. Ut enim ad minim veniam, quis nostrud exercitation ullamco laboris nisi ut aliquip ex ea commodo consequat. Duis aute irure dolor in reprehenderit in voluptate velit esse cillum dolore eu fugiat nulla pariatur. Excepteur sint occaecat cupidatat non proident, sunt in culpa qui officia deserunt mollit anim id est laborum."

SISTEMI PER RICERA TERMOSTATI

Separeco vanta una profonda conoscenza del campo dei reattori per la produzione di biomasse costituite da micro organismi fotosintetici. La nostra tecnologia si basa sul trasferimento ottimale dell'energia luminosa emessa dalle lampade, considerata per unità di volume. Per questo motivo utilizziamo reattori di tipo anulare al cui interno viene alloggiata la fonte luminosa. In particolare nel campo della ricerca, abbiamo messo a punto un nuovo sistema molto compatto che permette di coltivare anche micro organismi che necessitano di alte temperature, nell'ordine di 40-45° C , assolutamente inesistenti sul mercato. I nostri reattori utilizzano lampade a luce fredda che non trasferiscono calore al mezzo di coltura e non necessitano quindi di sistemi di raffreddamento, a meno che, ovviamente, non si voglia scendere al di sotto della temperatura ambiante. Lo skid principale misura solo 110 cm x 55 cm e contiene tutte le apparecchiature necessarie al buon funzionamento del'impianto e più precisamente:

Separeco vanta una profonda conoscenza del campo dei reattori per la produzione di biomasse costituite da micro organismi fotosintetici. La nostra tecnologia si basa sul trasferimento ottimale dell'energia luminosa emessa dalle lampade, considerata per unità di volume. Per questo motivo utilizziamo reattori di tipo anulare al cui interno viene alloggiata la fonte luminosa. In particolare nel campo della ricerca, abbiamo messo a punto un nuovo sistema molto compatto che permette di coltivare anche micro organismi che necessitano di alte temperature, nell'ordine di 40-45° C , assolutamente inesistenti sul mercato. I nostri reattori utilizzano lampade a luce fredda che non trasferiscono calore al mezzo di coltura e non necessitano quindi di sistemi di raffreddamento, a meno che, ovviamente, non si voglia scendere al di sotto della temperatura ambiante. Lo skid principale misura solo 110 cm x 55 cm e contiene tutte le apparecchiature necessarie al buon funzionamento del'impianto e più precisamente:

FOTOBIOREATTORI FITOPLAN

Potenzialità produttive

Il sistema FITOPLAN è risultato essere particolarmente efficace per la coltivazione di microalghe fotosintetiche quali Nannochloropsis spp., Phaeodactylum spp., Chlorella spp., Tetraselmis spp., Pavlova spp., Isochrisis Spp, Thalassiosira Spp. ed altre specie, ottenendo produttività giornaliere variabili, in funzione del ceppo, da 0.3 a 0.5 g/l/giorno. Nel caso della Nannochloropsis spp la concentrazione raggiunta è di 1.300.000.000/1.500.000.000 cell per ml dopo un periodo di coltivazione di 7-10 gg solari (7,6 g/l). Naturalmente occorrerà scegliere un ciclo industriale (avviamento, crescita, raccolta) che sia lungo da 4 a 10 giorni e che sia funzionale alla Vs. organizzazione interna (un ciclo con rotazione della raccolta per ottenere una produzione continua o con raccolta periodica per avere produzioni a scadenza prestabilita). Queste scelte dipendono dal risultato qualitativo e quantitativo che si vuol ottenere e dalle necessità dettate dalla Vs. organizzazione.

Superficie occupata

La superficie occupata dal sistema produttivo ed annessi tecnologici risulta essere di 20/30 - mq ca. nel caso di un sistema di medio/grandi dimensioni .

Consumi energetici

Il consumo energetico per l'illuminazione indoor dei fotobioreattori è pari a 0.5 kW cadauno.

Vista la particolare geometria degli stessi, è possibile valutare l'utilizzo dei cicli luminosi misti (luce artificiale / naturale) in modo da ridurre il fabbisogno energetico a circa 1/3. I risparmi di energia elettrica ottenuti sono del 60% per effetto del minimo volume del mezzo liquido illuminato, liquido che contiene una concentrazione di cellule prodotte fino a 50 volte superiore rispetto ai sistemi tradizionali.

Impegno di lavoro

Parimenti il lavoro applicato per la gestione risulta di molto inferiore e , in funzione delle dimensioni e dell’organizzazione, è inferiore rispetto al lavoro applicato nei sistemi tradizionali del 50/80 %. Il sistema inoltre consente notevoli risparmi di alimenti per arricchimento nella catena alimentare, per effetto dell’elevata concentrazione di cellule per ml di volume resa disponibile dal sistema FITOPLAN e della migliore qualità del prodotto finale, qualità determinata da controlli più efficaci.

Il costruttore può garantire le seguenti caratteristiche progettuali e costruttive del proprio impianto:

- ingegneria di processo e progetto del sistema,

- calcolo dimensionale dei recipienti e delle apparecchiature impiegate,

- disegni di installazione, manuali di installazione e manuali operativi e di manutenzione,

- progettazione schemi elettrici,

- personale specializzato in loco per l’installazione e l’avviamento.